介绍

罐式集装箱行业要求制造过程精准、高效、可靠。罐式集装箱生产的一个关键环节是集装箱部件的铣边,这需要高精度以确保密封性和结构完整性。本案例研究介绍了该公司为罐式集装箱行业客户提供的GMM-X8000解决方案,探讨了数控铣边机在罐式集装箱行业的应用,并重点介绍了其优势和性能。

罐式集装箱行业面临的挑战

罐式集装箱用于运输液体、气体和粉末,必须符合严格的安全和质量标准。边缘铣削工艺对于确保集装箱边缘光滑、精确且无缺陷至关重要。传统的边缘铣削方法通常面临以下挑战:

边缘质量不一致:手动或半自动铣削会导致边缘质量变化,从而影响容器的密封性能。

效率低:传统的铣床可能无法满足罐式集装箱行业的高生产需求。

劳动力成本高:手动铣边需要熟练的劳动力,成本高昂且难以持续维护。

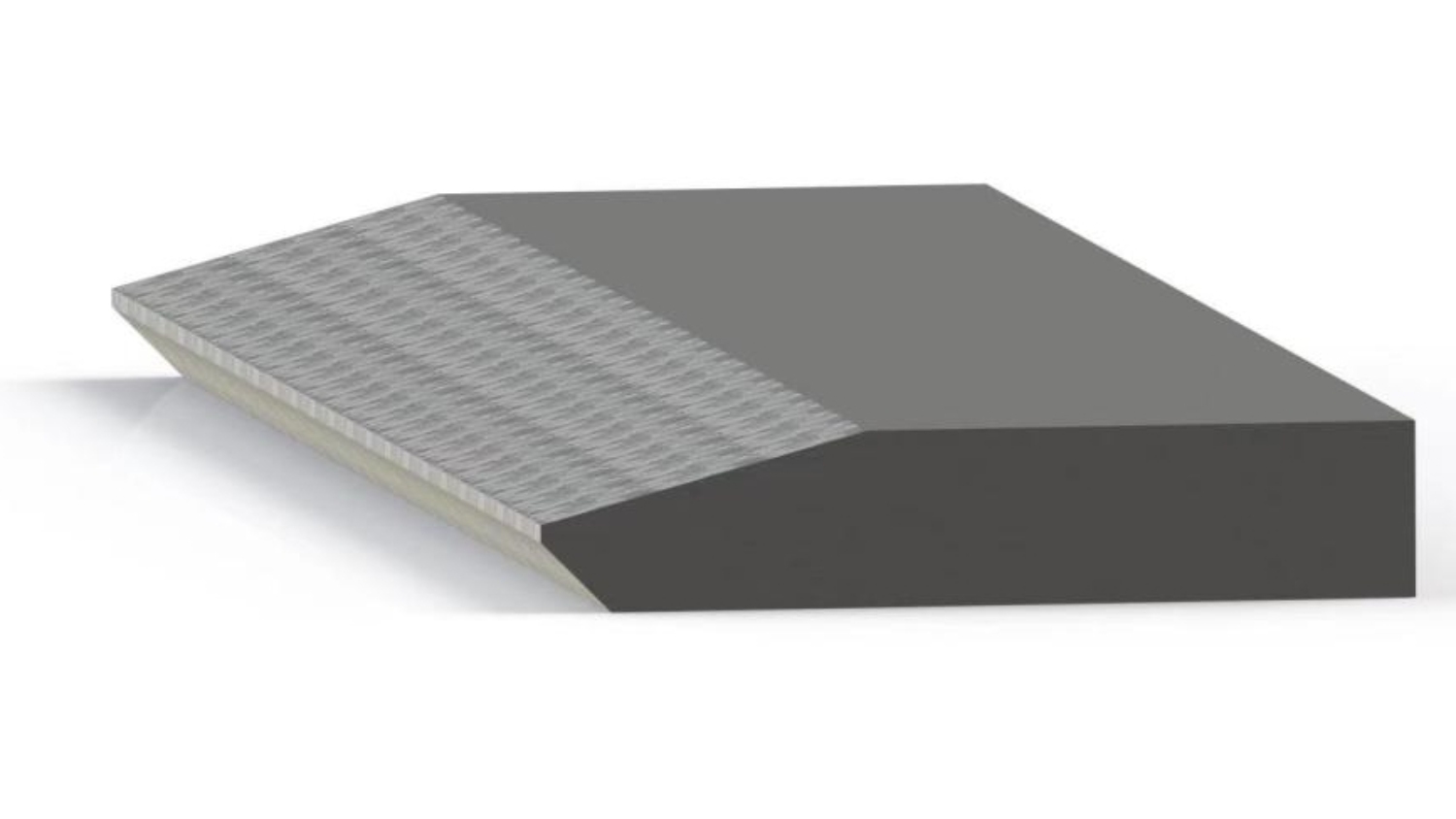

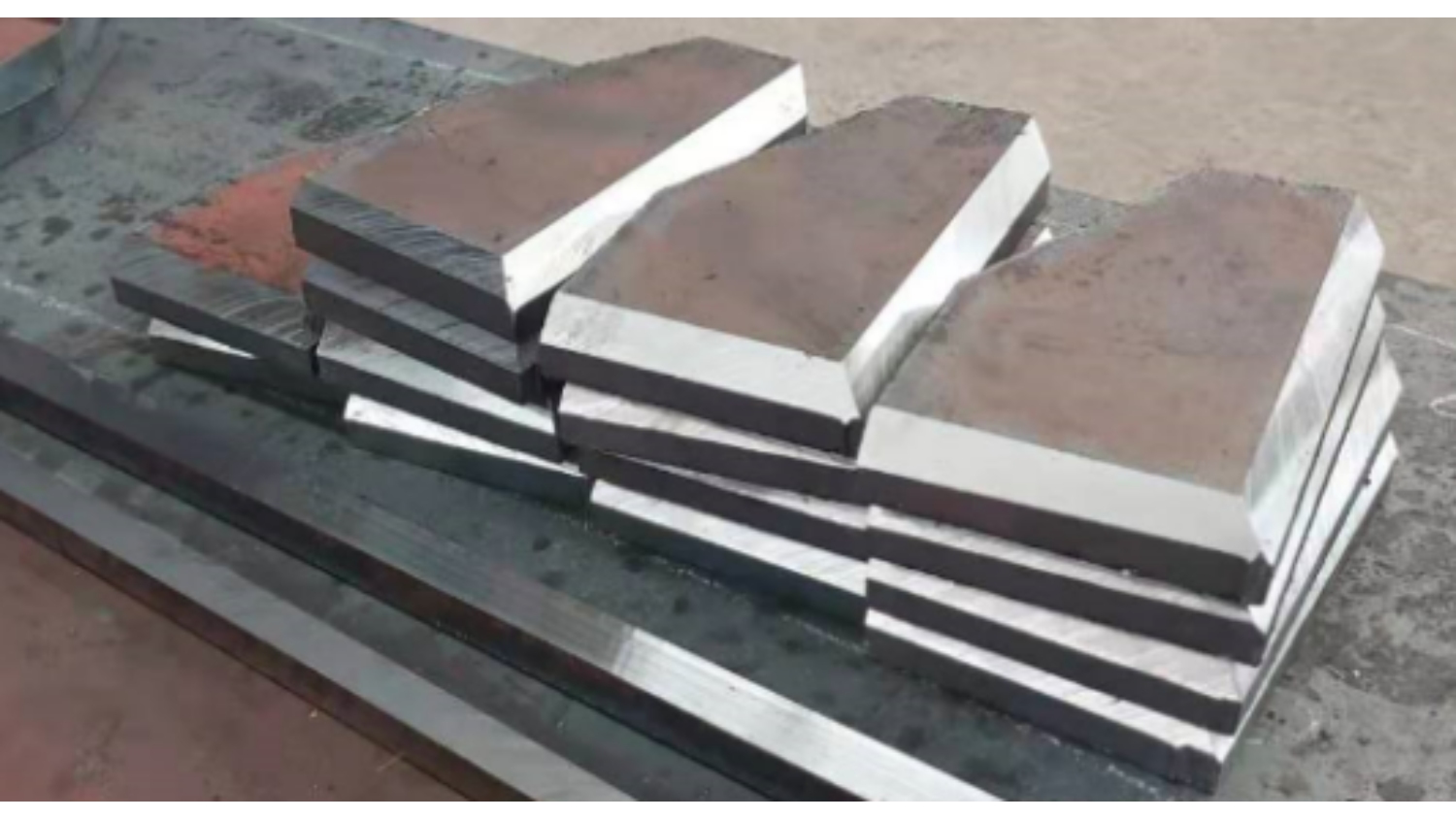

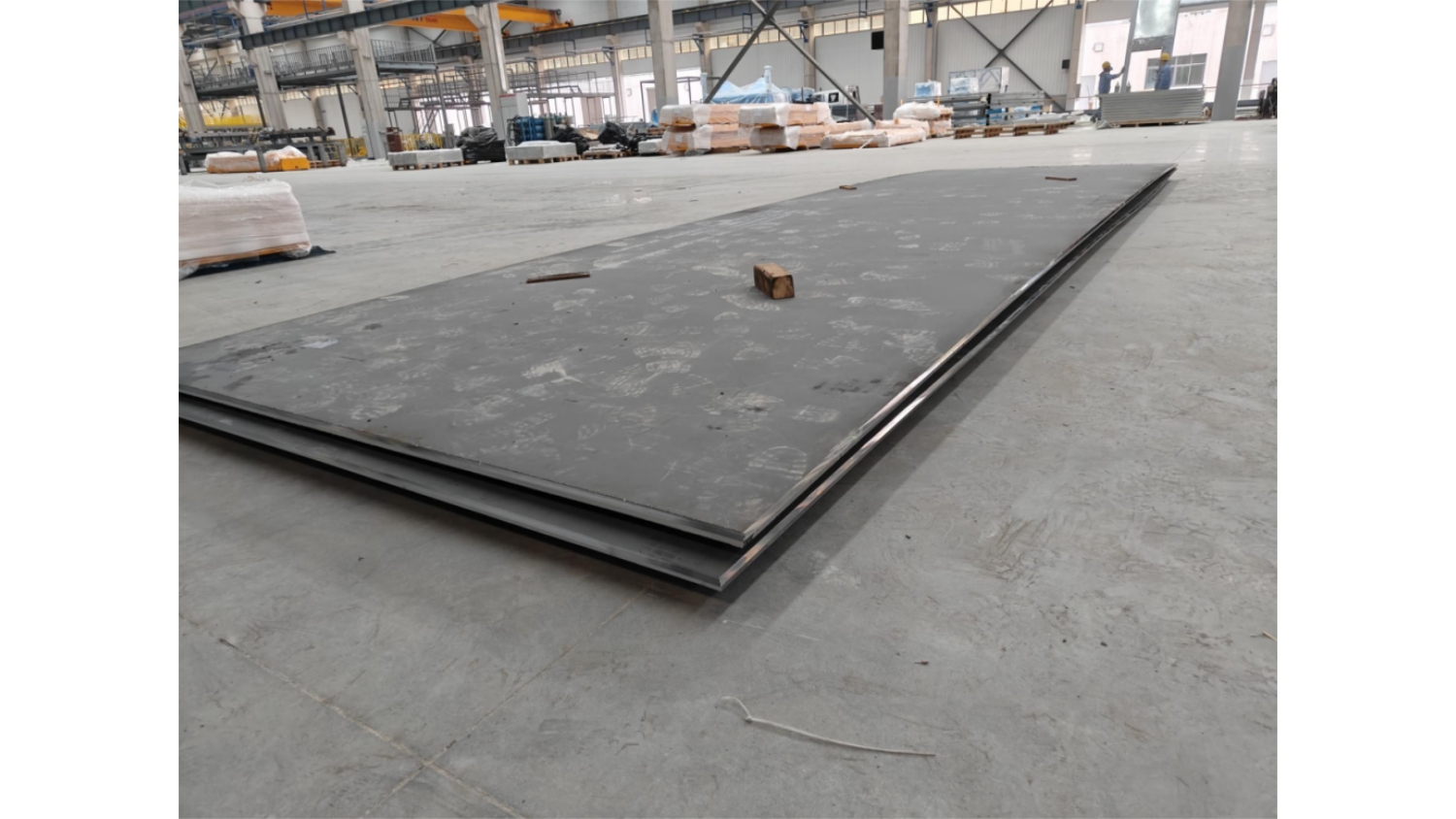

客户生产罐式集装箱所需加工的板材材质非常坚硬,Q345R、Q245R材质增加了加工难度,加工板材长度要求达到8米,钢板厚度在16-25之间。我们全新推出的数控铣边机GMM-X8000,可以很好地解决以上问题。

解决方案:GMM-X8000数控铣边机

GMM-X8000 数控铣边机专为应对罐式集装箱行业面临的挑战而设计。这款先进的机床具备多项关键特性,是罐式集装箱制造中铣边的理想解决方案:

无需编程:

NODHA & GIRET采用了多年来自主设计、研发并不断改进的控制程序,您只需在控制面板上选择所需的斜边形式、角度等,即可实现各种复杂斜边形状的精密加工,无需复杂的编程。

自动化操作:

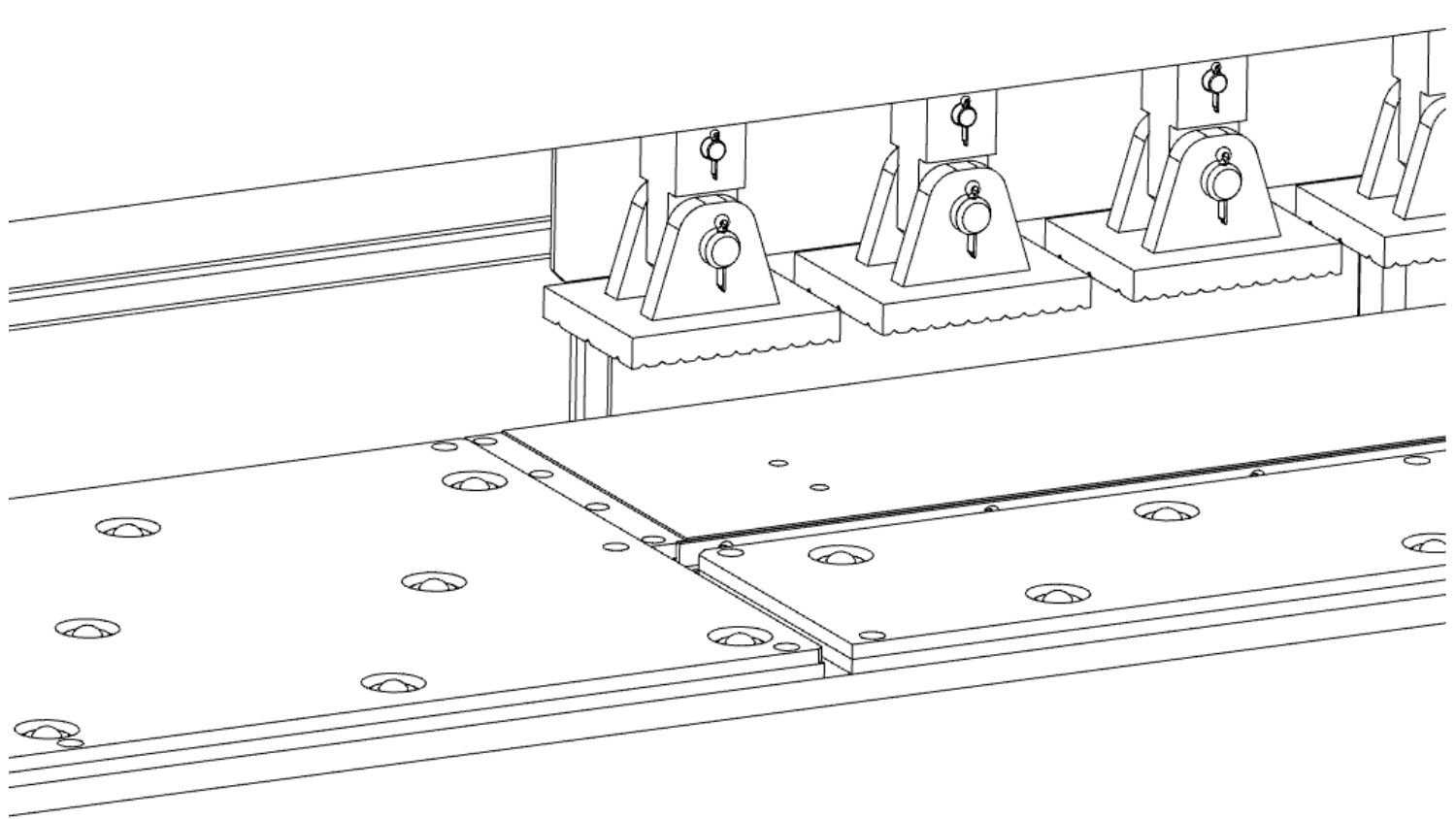

数控板材坡口机具有自动挡料系统,利用液压将板材固定。该机的定位挡板为整块式,分为两段,每段长度2米,保持同步升降;操作人员在触摸屏上输入坡口参数后,即可一键启动对工件进行坡口操作。该机完全自动化,切割加工开始后挡板可自动避让,减少人工干预,最大程度降低人为失误风险。

这也是铣床操作的第一步。

高效率:

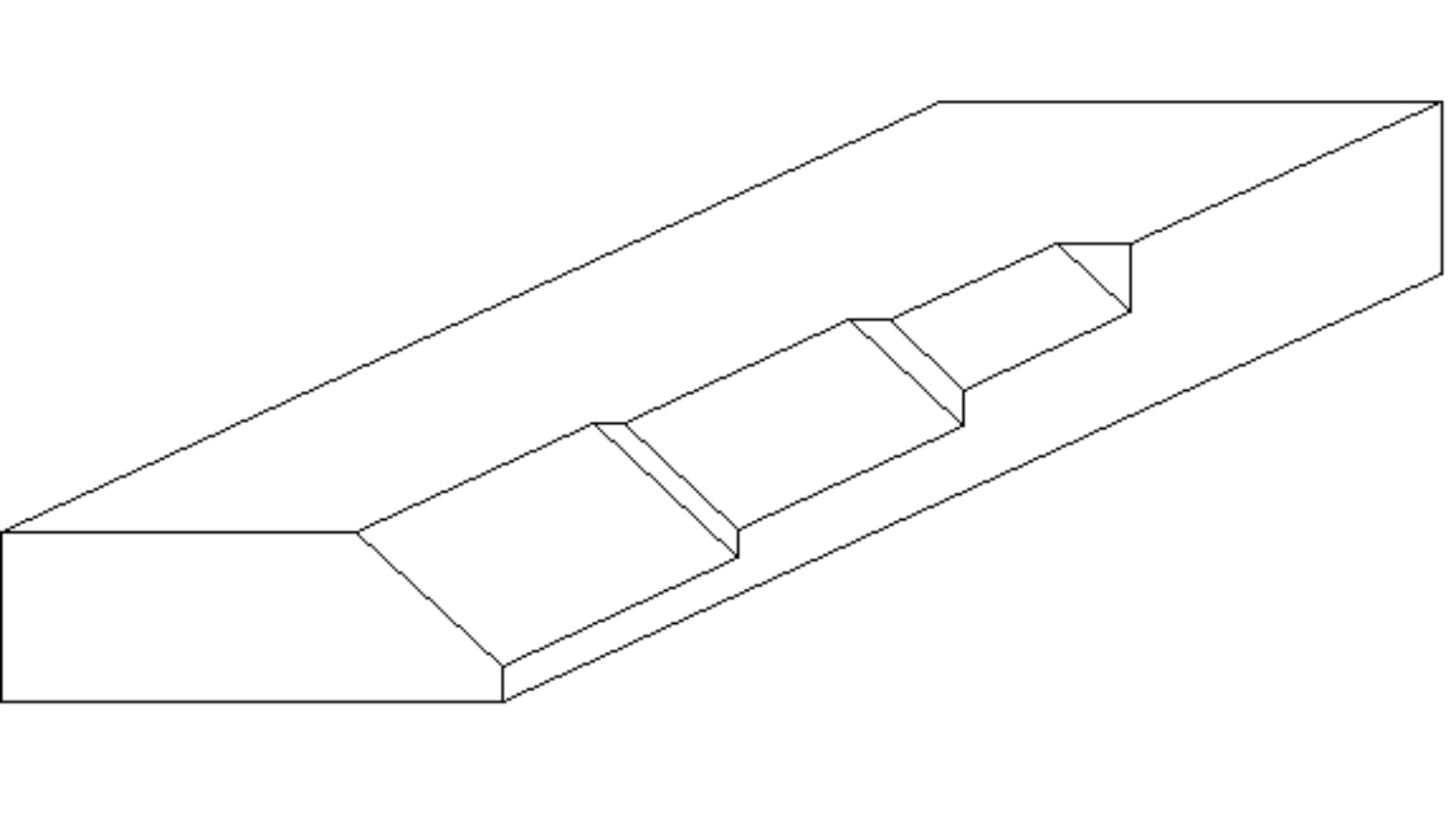

机器运动轴采用伺服驱动,上下主轴可同时加工K、V、L、J/U、I等多种坡口类型,并通过操作界面选择坡口类型即可自动完成;当加工较大坡口时,控制系统可自动计算后续分层切割;加工参数存储与检索方便;

独特的主轴转速、主轴进给自动调速功能,无金属切削经验人员即可操作;

同时,该设备配备刀盘,方便刀片更换及检查操作,并具备系统故障自诊断功能;关键传动部件自动润滑,并可配备铁屑自动收集功能;该机坡口功能齐全,尺寸更加精确;所有操作直观、方便、高效。

安全性能强:

工作台内置大量钢球轴承,使进料、出料操作更加轻松;

工作台送料部分设有光幕防滚手自动保护功能,在压合过程中,若操作人员任何部位误入工作台区域,液压缸压脚将自动停止下压;(下图红色部分为光幕装置)

当所有工序结束后,主轴自动高速返回原点位置,并自动重新开始所有工序,加工结束,各轴自动回零点,压脚自动上升;

高精度: GMM-X8000 采用先进的 CNC 技术实现精确的边缘铣削,确保所有容器组件的质量一致。

GMM-X8000 数控板材铣边机已被证明是罐式集装箱行业的理想解决方案。其高精度、高效率和高性价比使其成为寻求改进铣边工艺的制造商的理想选择。通过采用这款先进的设备,罐式集装箱制造商可以实现稳定的质量、降低成本,并满足行业的高生产需求。

随着罐式集装箱行业的持续增长,对GMM-X8000等先进制造解决方案的需求也必将持续增长。投资此类技术的制造商将在全球市场中占据更有利的竞争优势,提供满足客户不断变化的需求的高质量罐式集装箱。

NODHA 和 GIRET 可根据客户的不同需求,提供各种数控板材铣边机。下方是另一台 12000 毫米的机器,即将用于化工机械制造。待机器抵达客户现场后,我们将提供更多信息。

如需更多信息,请随时联系我们。

我们很高兴为您提供解决方案。