在工业制造、石油化工、建筑工程等行业中,轨道式管道切割机因其高效、精准、便捷等特点,广泛应用于各类管道的切割作业。随着设备的广泛普及,如何正确进行日常维护,有效延长设备的使用寿命成为众多企业关注的重点。本文将系统地梳理轨道式管道切割机的维护保养,帮助用户掌握科学的维护技巧,实现设备的高效管理和使用。

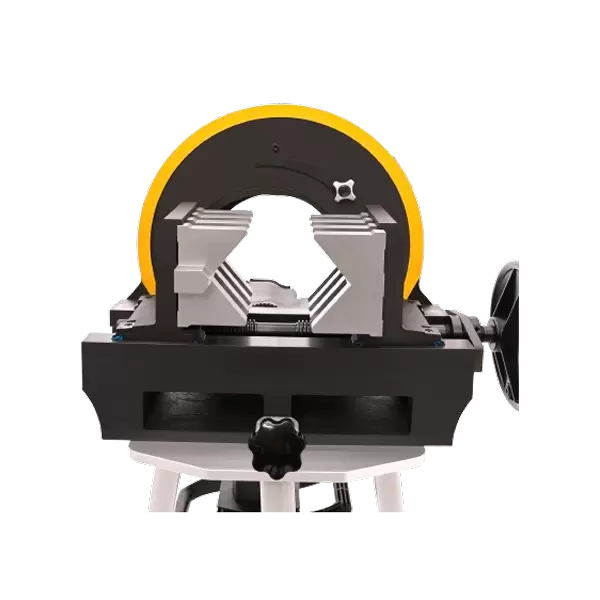

轨道式切管机是一款专为管道切割而设计的自动化设备。它主要由轨道系统、切割装置、驱动机构、电气控制系统及辅助附件组成。该设备通过在管道外部安装轨道,实现沿管道表面进行高精度切割。适用于碳钢、不锈钢、合金钢等多种材质的管道。

由于操作环境复杂,连续运行时间长,轨道式管道切割机在使用过程中易受到粉尘、油污、高温、高压等因素的影响。若不及时维护保养,容易引发机械部件磨损加剧、电气故障频发、切割精度下降等问题。长期忽视维护保养,不仅影响生产效率,还可能导致设备报废,增加企业运维成本。因此,建立科学规范的日常维护保养机制,对延长设备使用寿命具有重要作用。

清洁和维护

操作后立即清理:每次操作后,应及时清理机器表面的铁屑、切削残渣、油污等,以防腐蚀。

导轨清洁:用无纺布或软刷定期清洁导轨表面,避免灰尘、铁屑堆积,影响运行精度。

主机外壳擦拭:用略湿的布擦拭外壳,不可用水直接冲洗,以防止水损坏电控系统。

润滑与保养

导轨润滑:根据使用频率,每周至少一次添加导轨专用润滑油,以保证运动顺畅。

齿轮/链条润滑:定期检查齿轮或链条的润滑状况,添加或更换油脂,防止因干磨而加剧磨损。

滑块润滑:滑块是承载运动部件的关键结构,需要保持良好的润滑。建议每运行100小时添加一次润滑脂。

紧固检查

螺栓、螺母:检查各连接部位的螺栓、螺母是否紧固,特别是轨道与主机、夹紧装置的连接处。

电缆插头:检查电缆接口是否牢固、无松动,防止切割时因接触不良造成断电或短路。

电气系统检查

电控箱:定期打开电控箱检查线路老化、接线松动、元件损坏等问题。

按键及触摸面板:测试急停按钮、启动按钮、方向键等是否灵敏、可靠。

电机状态:观察电机的声音是否正常,检查温度是否过高,必要时测量电流值。

切割系统维护

喷嘴/切割喷嘴:火焰或等离子切割系统需要定期检查切割喷嘴是否堵塞或变形,以保持气流畅通。

气路系统:检查气管是否漏气、老化、弯曲,清洁滤芯,确保气压稳定。

电极与喷帽(等离子切割):及时更换磨损严重的电极或喷帽,以保证切割的稳定性和效率。

建立维护保养制度:明确责任人、时间节点、检查标准;

制定巡检表:操作人员日常巡检+维护人员定期巡检;

使用标签管理:对检查的零件进行标签标注,方便追踪;

列车运行人员:普及日常设备检查知识;

配置专用工具箱:避免使用不合适的工具造成设备损坏。

避免超负荷运行:切割时,根据管材材质选择合理的速度和气压,避免设备超负荷运行。

避免频繁启停:连续启停会增加电机及齿轮的磨损,建议合理安排操作流程。

避免高温高湿环境:潮湿、高温易造成电控系统短路或生锈,建议配置干燥设备或通风装置。

防止撞击和跌落:运输或搬运过程中应做好防震包装,避免轨道、主机等精密部件受损。

定人定岗管理:操作人员应经过专业培训,避免误操作造成设备损坏。

轨道式管道切割机作为高精度、高效率的工业设备,其寿命不仅取决于制造质量,更取决于用户的精心维护和科学管理。通过科学的维护计划、专业的操作人员和规范的使用流程,不仅可以显著延长设备的使用寿命,还能提高切割精度和工作效率,真正实现“以养代修,降本增效”的目标。

作为专业的轨道式管道切割机工厂,我们不仅致力于为客户提供高性能、高精度的切割设备,更重视售后服务和使用指导。在产品设计阶段,我们充分考虑设备长期运行的稳定性和可维护性,并提供详尽的维护手册和操作培训支持,帮助客户降低故障率,延长设备使用寿命。我们坚信,只有设备稳定可靠、维护得当,才能最大化客户的投资价值。