随着半导体行业的飞速发展,从晶圆制造到封装测试,对生产设备的精度、洁净度和可靠性要求日益严格。在此背景下,焊接工艺的精度和一致性已成为半导体设备制造的关键环节。传统的手工焊接方法在高精度要求下容易出现焊缝不均匀、飞溅或污染等问题。轨道焊接机凭借其自动化程度高、精度高、重复性好等优点,在半导体行业得到广泛应用,成为提升设备质量和生产效率的重要工具。

半导体生产设备具有精度高、洁净度高、结构复杂等特点,对焊接工艺提出了严格的要求:

高精度焊接:半导体设备中使用的众多不锈钢、铝合金和特种合金部件对焊缝精度要求极高。焊缝偏差或不均匀会直接影响设备的机械精度和封装精度。

洁净环境要求:焊接过程中产生的飞溅物、焊渣或气体污染会影响半导体生产环境。因此,焊接设备必须能够在受控的污染条件下完成焊接工作。

复杂结构焊接:半导体制造设备包含众多精密管道、阀门、储罐和不规则形状的零件。焊接工艺必须确保结构完整性和密封性。

重复性和稳定性:在大规模生产中,每个焊缝都必须保持一致性,以确保设备可靠运行和易于维护。

传统手工焊接难以满足这些要求,尤其是在高精度焊接、洁净环境和复杂结构焊接方面。这凸显了自动化轨道焊接机的优势。

在半导体行业,产品尺寸微小且结构精密,对焊接质量要求极高。与传统的手工焊接和固定式焊接设备相比,轨道式焊接机具有显著优势:

高精度焊接:半导体封装通常涉及连接微小元件,例如金属引脚、芯片支架和散热器。轨道式焊接机通过精密导轨和数控系统,实现微米级定位精度,从而确保焊接一致性。

自动化和高效率:轨道式焊接机可实现无人值守操作,通过程序控制完成连续焊接,显著提高生产效率。对于大批量半导体封装生产线而言,这可以降低人工成本并最大限度地减少人为错误。

最小的热影响:使用激光或电子束的轨道焊接机集中热源,显著降低对周围敏感元件的热影响,防止芯片损坏或材料变形——这是半导体行业的一项关键要求。

可追溯性和质量监控:轨道焊接机记录每次焊接的参数,包括功率、速度、时间和轨迹。结合视觉检测系统,实现了焊接数据的可追溯性,从而提升了产品质量管理水平。

多样化的工艺适应性:轨道焊接机可适应不同材料(如铜、铝、钨等)、厚度和结构的焊接要求,满足半导体行业芯片封装、功率器件焊接和散热器焊接等多样化需求。

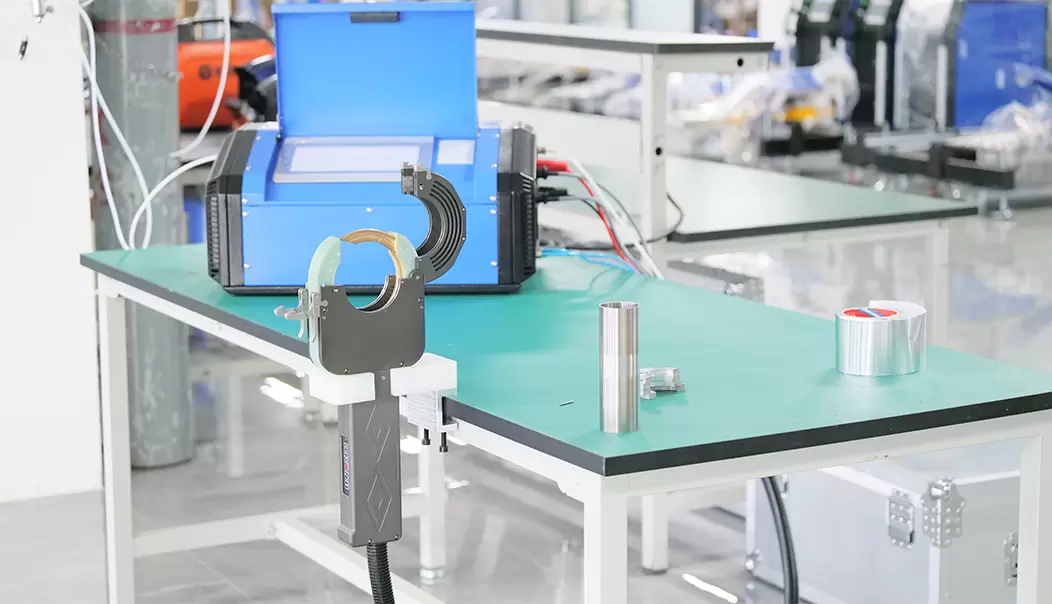

3.1 不锈钢管焊接:在半导体生产中,洁净管道用于输送气体、液体或化学品。不锈钢管直径小、壁薄,因此需要光滑、无泄漏的焊缝。轨道焊接机可使焊枪沿管道轴线自动移动,实现直线或圆形焊缝的精确焊接,显著提高焊接效率和焊缝质量。

3.2 真空腔焊接:半导体设备中的真空腔需要极高的密封性能。传统的手工焊接容易产生微裂纹或气孔,而轨道焊接机可以精确控制焊接速度和电流,实现无气孔、均匀的焊缝,并确保腔体长时间保持真空状态。

3.3 精密零件焊接

半导体设备包含阀门、反应器和传感器外壳等精密不锈钢组件。这些组件尺寸复杂,对焊接平整度和热影响区高度敏感。轨道式焊接机通过可编程控制系统,能够灵活调整焊接路径、角度和焊接参数,从而实现复杂几何形状的高精度焊接。

尽管轨道焊接机具有显著优势,但其在半导体行业的应用也面临着一些挑战:

高昂的设备成本:高精度轨道系统、激光焊接头和闭环监控系统的集成,导致轨道焊接机需要大量投资,这可能会成为小型企业进入该领域的障碍。

复杂的焊接参数优化:不同的材料、厚度和封装结构需要对焊接功率、速度和轨迹进行精细调整,导致参数优化周期较长。

对环境要求极高:半导体行业对洁净度要求极高。焊道焊接机必须在无尘环境中运行;否则,可能会出现焊接缺陷或芯片表面污染。

专业维护和操作要求:由于轨道焊接机的精度很高,维护和操作人员必须具备专业技能;否则,设备的寿命和焊接质量可能会受到影响。

轨道焊接机具有精度高、效率高、热影响小、自动化等优点,在半导体行业的芯片封装、功率器件焊接、热管理和微器件焊接等领域发挥着越来越重要的作用。

对于半导体制造企业而言,适当引进轨道焊接机不仅可以提高生产效率和产品质量,还可以为未来的高精度封装和高端芯片制造奠定坚实的基础。

作为专业的轨道焊接机经销商,NODHA致力于为半导体、食品加工、化工和高精度制造等行业提供高效可靠的自动化焊接解决方案。公司不仅提供先进的轨道焊接机设备,还提供包括设备选型、安装调试、操作培训和售后维护在内的一站式服务,确保客户在生产过程中实现高精度焊接、稳定效率和高质量的焊接效果。凭借丰富的行业经验和专业的技术支持,NODHA已成为众多轨道焊接企业值得信赖的合作伙伴。