在要求极高的石油和天然气行业,精度和可靠性并非可有可无,而是至关重要。该行业高度依赖坚固的管道系统、关键结构部件和高压容器。在这些应用中,焊接质量直接决定着运行效率和灾难性故障的成败。而轨道焊接机正是在此发挥作用,为焊接作业提供无与伦比的精度、重复性和安全性。

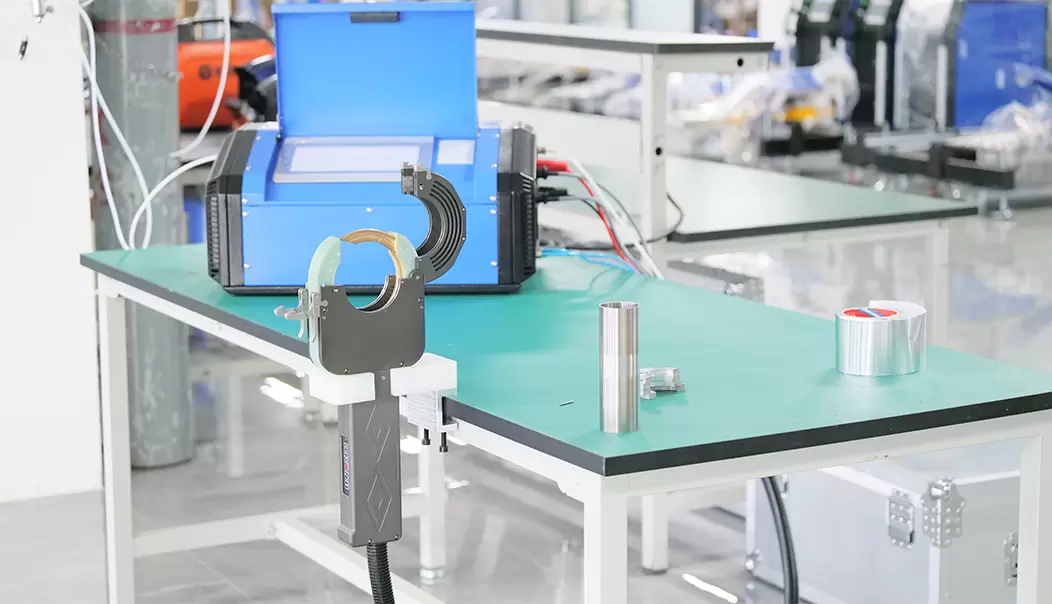

轨道焊接机是一种自动化焊接系统,其设计目的是使焊枪围绕固定的管道或管材旋转,从而实现稳定、高质量的焊接。与传统的手工焊接不同,轨道焊接系统通过自动控制速度、电流和电压等关键焊接参数,减少了人为误差。这些机器可用于钨极惰性气体保护焊 (TIG) 和金属惰性气体保护焊 (MIG) 两种焊接工艺,其中 TIG 焊在精密应用中最为常见。

轨道焊接机的关键特点包括:

自动旋转焊枪,实现均匀焊接。

可编程焊接参数,确保焊接一致性。

高精度控制,适用于薄壁管道和关键接头。

可重复性对于大规模生产或长距离流水线运行至关重要。

石油和天然气行业在极端条件下运行,包括高压、腐蚀性环境和温度波动。管道或炼油设备的焊接缺陷会导致泄漏、环境危害和代价高昂的停机。精密焊接可确保每个接头均符合严格的行业标准,例如 ASME、ISO 和 API。

管道建设:输送原油、天然气和成品油的管道需要数千公里长的均匀焊缝。轨道焊接机可提供所需的均匀性,从而最大限度地减少薄弱点和潜在泄漏。

炼油设备:高压容器、热交换器和储罐需要能够承受温度波动和腐蚀性化学品的焊接。轨道焊接可确保结构完整性并符合安全法规。

海上平台:海上钻井和加工平台在恶劣的海洋环境中运行。对于暴露于盐水和高应力环境下的管道、立管和结构部件而言,焊接精度至关重要。

轨道焊接机可实现一致的熔深和焊缝轮廓,从而减少气孔、裂纹和咬边等缺陷。这种一致性在石油和天然气行业至关重要,因为单个焊缝的失效都可能造成灾难性后果。

手工焊接需要熟练的劳动力,而熟练劳动力数量有限且成本高昂。轨道焊接机实现了焊接过程的自动化,使操作人员能够专注于监控和质量控制。这有助于加快生产周期并降低劳动力成本。

石油和天然气设施的焊接作业通常涉及密闭空间、高压系统和危险环境。轨道式焊接机通过自动化焊接,降低了人员暴露于高温、烟雾和潜在事故的风险。

轨道焊接机可以进行编程,以满足诸如压力容器焊接的ASME第九卷或管道焊接的API 1104等严格规范。这确保了每条焊缝都符合法规要求,从而降低了检验不合格的风险。

石油和天然气项目通常涉及多个设施或地点。使用标准化轨道焊接机可以帮助企业在不同地点保持焊接质量的一致性,从而简化维护和检查工作。

单头焊接机适用于小直径管道和简单的焊接作业。它们控制精准,便于运输和安装,是炼油厂和海上平台维护或维修工作的理想选择。

双头焊接系统专为大口径管道和大批量焊接作业而设计。它们可以同时从两侧进行焊接,从而提高效率并缩短总焊接时间。这些设备常用于管道建设项目中,因为这类项目中通常会用到大直径管道。

在偏远油田或海上平台进行现场焊接作业时,便携性至关重要。便携式轨道焊接机重量轻、易于安装,并且只需极少的配套设施即可在现场作业。

对于大型制造工厂而言,自动化数控轨道焊接系统集成了机器人技术和计算机控制,以实现最高精度。这些系统可以存储焊接程序、监控工艺参数并实时调整,从而确保焊接结果的可重复性和无缺陷性。

虽然轨道焊接机具有诸多优点,但石油和天然气公司在实施前必须考虑以下几个因素:

初始投资:高质量的轨道焊接机可能价格昂贵,但由于缺陷减少和节省人工成本,长期投资回报率通常足以弥补成本。

操作人员培训:仍需技术娴熟的技师对机器进行编程、监控和维护。适当的培训可确保机器发挥最佳性能。

材料兼容性:不同的材料,例如不锈钢、碳钢和镍合金,需要量身定制的焊接程序才能达到完美的焊接效果。

管道准备:精确的管道对齐和清洁对于确保高质量的焊接至关重要,特别是对于薄壁或高压管道。

定期维护和校准对于确保轨道焊接机可靠运行至关重要:

日常清洁:清除焊枪和夹紧系统中的焊渣、灰尘和碎屑。

参数验证:定期检查电流、电压和转速,以保持精度。

部件检查:检查电机、齿轮和电缆是否有磨损或损坏。

软件更新:保持控制软件更新,以利用最新的焊接算法和安全功能。

在石油和天然气行业,精密焊接的重要性不言而喻。轨道焊接机具有无与伦比的精度、重复性和安全性,使其成为现代管道、炼油厂和海上平台不可或缺的工具。通过焊接过程的自动化,企业可以实现焊接质量的一致性,提高运营效率,并确保符合严格的行业标准。

对于任何希望减少缺陷、提高生产效率并保障安全的油气企业而言,投资轨道焊接机并非选择,而是必需。

作为专业的轨道焊接机供应商,NODHA 致力于为油气行业提供高精度焊接解决方案。凭借先进的自动化技术和严格的质量控制,NODHA 的设备不仅确保了管道和高压设备焊接的一致性,而且显著提高了生产效率和安全性,为客户在复杂工况下实现可靠高效的焊接作业提供了强有力的支持。